Schaltabstände induktiver Sensoren

Induktive Sensoren sind aus der modernen Automatisierungstechnik nicht mehr wegzudenken. Sie erfassen metallische Objekte berührungslos, schnell und zuverlässig. Ein zentrales Auswahlkriterium beim Kauf und Einbau solcher Sensoren ist der sogenannte Schaltabstand. Doch was genau verbirgt sich hinter diesem Begriff, und welche Faktoren beeinflussen ihn? In diesem Beitrag erfahren Sie, worauf es beim Thema Schaltabstand wirklich ankommt.

Definition Schaltabstand in der Sensorik

Der Schaltabstand bezeichnet den Abstand zwischen der aktiven Fläche eines induktiven Sensors und einem sich nähernden metallischen Zielobjekt, bei dem der Sensor ein sicheres Schaltsignal liefert. Die Schaltabstände für induktive Sensoren werden dabei mit einem quadratischen Stück Stahl (Fe 37), einer sogenannten Normmessplatte (laut DIN EN 60947-5-2) bestimmt. Als Faustformel gilt, je größer der Sensordurchmesser, desto größer der Schaltabstand. Für Messobjekte aus anderen Materialien muss zur Bestimmung des Schaltabstands ein Korrekturfaktor berücksichtigt werden. Des Weiteren ist der Schaltabstand von der Größe des Messobjekts bzw. Zielobjekts abhängig. Als Faustformel kann man sagen, dass mindestens die Sensorstirnfläche bedeckt sein sollte, um die im Datenblatt angegebenen Schaltabstände zu erreichen. Sind die zu testenden Objekte kleiner, verringert das den Schaltabstand oder führt dazu, dass das Objekt gar nicht gemessen werden kann. Der Schaltabstand ist eine zentrale Kenngröße, die angibt, ab welcher Distanz ein Objekt erkannt wird. Er ist somit ausschlaggebend für die Positionierung des Sensors in einer Applikation und beeinflusst entscheidend die Prozesssicherheit.

Definition Nennschaltabstand/ Bemessungsschaltabstand (Sn)

Der Nennschaltabstand Sn ist eine idealisierte Kenngröße, die unter genormten Bedingungen ermittelt wird. Sie stellt den Richtwert dar, bei dem der Sensor bei Annäherung eines Standard-Testobjekts (Normmessplatte aus ST37-Stahl mit definierten Maßen) sicher schaltet.

Laut IEC 60947-5-2 dient der Bemessungsschaltabstand Sn als Bezugsgröße für weitere Berechnungen und Vergleiche zwischen Sensoren. Allerdings ist Sn kein praxisrelevanter Wert, da er unter Idealbedingungen ermittelt wird. Einflussfaktoren wie Temperatur, Spannungsschwankungen oder mechanische Toleranzen bleiben außer Acht.

Definition Realschaltabstand (Sr)

Der Realschaltabstand Sr beschreibt den tatsächlichen Abstand zwischen aktiver Fläche und Messobjekt, bei dem ein Sensor in der Praxis ein Schaltsignal liefert. Er liegt im Bereich von 90 % bis 110 % des Nennschaltabstands Sn. Abhängig ist Sr von der realen Umgebungstemperatur, der Betriebsspannung und der Montagesituation.

Da dieser Wert messtechnisch erfasst wird, liefert er ein realistischeres Bild der Sensorleistung. Dennoch können Schwankungen auftreten, weshalb in kritischen Anwendungen zusätzliche Sicherheiten eingeplant werden sollten.

Definition Nutzschaltabstand (Su)

Der Nutzschaltabstand Su ist der Abstand, bei dem ein Sensor zuverlässig schaltet, wenn man die Schwankungen und Toleranzen aus der Produktion berücksichtigt. Er liegt zwischen 90 % und 110 % des Realschaltabstands Sr.

Für Maschinenbauer ist dieser Wert besonders wichtig, da er die Bandbreite angibt, innerhalb der ein Sensor in der Praxis arbeitet. In Kombination mit Montagetoleranzen, Temperaturdrift und Materialeinflüssen kann Su verwendet werden, um einen sicheren Betrieb zu planen.

Definition Arbeitsschaltabstand/ gesicherter Schaltabstand (Sa)

Der Arbeitsschaltabstand Sa ist der sicher nutzbare Schaltabstand eines Sensors unter allen Betriebsbedingungen. Er wird konservativ angesetzt und liegt bei mindestens 81 % des Nennschaltabstands Sn. Laut Norm IEC 60947-5-2 gilt dieser Wert als gesichert, wenn der Sensor bei diesem Abstand in 100 % der Fälle schaltet.

In der Praxis bedeutet das: Nur wenn ein Objekt sich innerhalb dieses Arbeitsschaltabstands befindet, darf man sich auf eine sichere Erkennung verlassen. Alles darüber hinaus kann durch Umweltbedingungen beeinträchtigt sein.

Schaltabstände mit Normmessplatte ermitteln

Die Ermittlung von Schaltabständen erfolgt gemäß Norm mit einer definierten Normmessplatte. Diese besteht aus unlegiertem Stahl (ST37) und hat folgende Abmessungen: 1 mm Dicke, quadratische Form mit Kantenlänge entsprechend dem 3-fachen Nennschaltabstand oder mindestens dem 3-fachen Durchmesser der aktiven Sensorfläche.

Die Messung erfolgt axial zur aktiven Sensorfläche. Die Normmessplatte wird langsam genähert, bis der Sensor ein Schaltsignal liefert. Der ermittelte Abstand ist der Realschaltabstand Sr. Mehrere Messungen liefern den Mittelwert und damit einen realistischen Schaltabstand für die Applikation.

Wichtig: Wird eine andere Materialart oder -form verwendet, müssen Korrekturfaktoren berücksichtigt werden. Nur so lässt sich der tatsächlich nutzbare Arbeitsschaltabstand sicher bestimmen.

Funktionsweise induktiver Sensoren

Induktive Sensoren nutzen ein magnetisches Feld, das an der Vorderseite des Sensors in einem offenen Magnetkreis entsteht. Ihr Funktionsprinzip basiert auf der Dämpfung des Magnetfelds durch ein sich näherndes Metallobjekt. Diese Dämpfung führt zu einer Verringerung der Amplitude des internen Schwingkreises, bis eine bestimmte Schaltschwelle überschritten wird, wodurch der Sensor ein Signal zur Schaltung ausgibt.

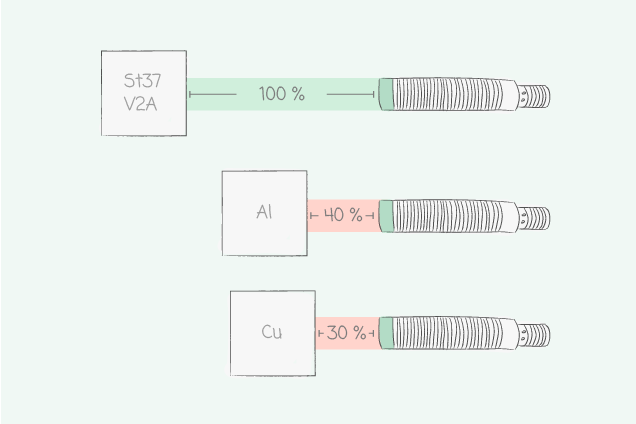

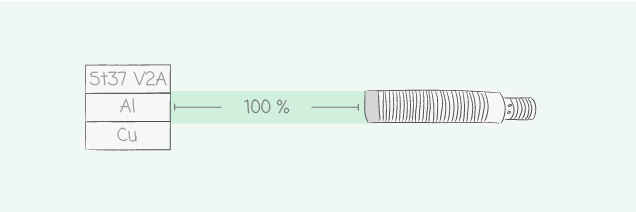

Der Abstand, bei dem induktive Sensoren schalten, wird als sogenannter Schaltabstand bezeichnet. Je nach angenähertem Metall ist für die meisten induktiven Sensoren ein Korrekturfaktor zu berücksichtigen, der den Schaltabstand verringert. Folgende Grafik gibt die Faktoren für unterschiedliche Metalle der meisten induktiven Sensoren an:

Einfluss des Objektmaterials auf den Schaltabstand

Induktive Sensoren arbeiten mit einem elektromagnetischen Wechselfeld. Dieses wird durch metallische Objekte gestört, wodurch der Sensor ein Signal erzeugt. Die Stärke dieser Störung hängt jedoch stark vom Material des erfassten Objekts ab. So haben Eisen, Stahl und ferromagnetische Metalle eine höhere Leitfähigkeit für magnetische Felder und verursachen eine größere Feldstörung. Daher erzielen Sensoren bei diesen Materialien ihren maximalen Schaltabstand.

Bei nicht ferromagnetischen Metallen wie Aluminium, Kupfer oder Messing verringert sich der Schaltabstand teilweise deutlich. Dies liegt daran, dass diese Materialien das Magnetfeld weniger stark beeinflussen. Der Korrekturfaktor beschreibt diese Abweichung: Ein Sensor mit einem Nennschaltabstand von 10 mm erreicht bei Aluminium unter Umständen nur 6 mm effektiven Schaltabstand.

Hersteller geben deshalb Korrekturfaktoren für verschiedene Materialien an, oder sie bieten spezielle Sensoren mit Faktor-1-Technologie an, bei denen der Schaltabstand unabhängig vom Material konstant bleibt.

Detektierbare Materialien: Induktive Sensoren können grundsätzlich alle elektrisch leitfähigen Metalle detektieren. Dazu zählen:

- Eisen und Stahl (ferromagnetisch)

- Edelstahl (je nach Legierung)

- Aluminium

- Kupfer

- Messing

- Zink

Zusammenhang zwischen Material und Schaltabstand: Ferromagnetische Metalle wie Eisen oder unlegierter Stahl (z. B. ST37) beeinflussen das Magnetfeld des Sensors besonders stark und ermöglichen dadurch den maximal möglichen Schaltabstand.

Nicht-ferromagnetische Metalle wie Aluminium, Kupfer oder Messing verursachen hingegen eine geringere Dämpfung des Magnetfelds. Das führt dazu, dass der Sensor bei diesen Materialien nur in kürzerer Distanz schaltet. Diese Abweichung wird über den sogenannten Korrekturfaktor beschrieben.

Zusammenhang Schaltabstand und Korrekturfaktor/ Reduktionsfaktor

Der Korrekturfaktor (KF) ist das Verhältnis zwischen dem Schaltabstand bei einem bestimmten Material und dem Schaltabstand bei Stahl ST37.

Beispielhafte Korrekturfaktoren:

- Stahl ST37: KF = 1,0

- Edelstahl: KF ≈ 0,7–1,0 (je nach Legierung)

- Aluminium: KF ≈ 0,3–0,5

- Kupfer: KF ≈ 0,2–0,4

- Messing: KF ≈ 0,4–0,6

Rechenbeispiel: Ein Sensor mit einem Nennschaltabstand Sn von 10 mm erreicht bei einem Messobjekt aus Aluminium (KF = 0,4) nur etwa 4 mm effektiven Schaltabstand.

Lösungsansatz: Um Materialeinflüsse zu eliminieren, bieten viele Hersteller sogenannte Faktor-1-Sensoren an. Diese Sensoren arbeiten materialunabhängig und bieten einen nahezu konstanten Schaltabstand für alle gängigen Metalle. Das erleichtert insbesondere Applikationen mit wechselnden Werkstoffen oder bei denen eine flexible Sensorpositionierung notwendig ist.

Wirkung von Umgebungseinflüssen auf den Schaltabstand

Neben Material und Montagebedingungen beeinflussen auch verschiedene äußere Faktoren der Umgebung der industriellen Applikation den tatsächlichen Schaltabstand eines induktiven Sensors. Insbesondere Temperatur, Spannungsschwankungen, Feuchtigkeit sowie elektromagnetische Störfelder spielen eine entscheidende Rolle.

Ein induktiver Sensor enthält temperaturabhängige elektronische Bauteile sowie eine Spule, deren elektrische Eigenschaften sich mit der Umgebungstemperatur verändern können. Temperaturschwankungen wirken sich direkt auf die Empfindlichkeit und damit auf den Schaltabstand aus. Bei höheren Temperaturen kann sich der Schaltabstand verringern, bei tieferen Temperaturen hingegen verlängern. Hersteller geben in ihren technischen Datenblättern in der Regel einen Temperaturkoeffizienten oder einen kompensierten Temperaturbereich an, innerhalb dessen der Sensor zuverlässig arbeitet.

Beispiel: Ein Sensor mit einem Nennschaltabstand von 10 mm kann bei -25 °C eventuell einen größeren Abstand erfassen als bei +70 °C. Die Differenz beträgt je nach Sensortyp bis zu ±10 % des Sn-Werts.

Auch Spannungsschwankungen in der Versorgungsspannung beeinflussen die interne Elektronik des Sensors, was wiederum die Empfindlichkeit und damit den Schaltabstand verändern kann. Für einen stabilen Betrieb empfiehlt es sich daher, innerhalb des empfohlenen Versorgungsspannungsbereichs zu bleiben und ggf. stabilisierte Netzteile einzusetzen.

Zudem können Störungen durch benachbarte elektrische Geräte, insbesondere bei ungeschirmten Sensoren, das Magnetfeld verfälschen. Auch mechanische Vibrationen oder eine Veränderung des Luftspalts durch Schmutz, Öl oder Kondenswasser beeinflussen die Sensorreaktion.

Praxistipp: In besonders anspruchsvollen Umgebungen empfiehlt sich der Einsatz induktiver Sensoren mit integrierter Temperaturkompensation. Zudem sollten Sensoren regelmäßig überprüft und ihre Position justiert werden, wenn sich die Umgebungsbedingungen im Betrieb stark verändern.

Praxistipps

- Achten Sie nicht nur auf den Nennschaltabstand Sn, sondern insbesondere auf den Arbeitsschaltabstand Sa.

- Berücksichtigen Sie das Material des zu erfassenden Objekts. Bei Aluminium oder Kupfer empfiehlt sich ein Sensor mit Faktor-1-Technologie.

- Beachten Sie bei der Montage die Umgebungseinflüsse wie Temperatur und elektromagnetische Störungen.

- Lassen Sie bei der Sensorpositionierung ausreichende Sicherheitsreserven und arbeiten Sie im Bereich von Sa, nicht Sn.

- Verwenden Sie für Tests die Normmessplatte oder ermitteln Sie praxisnahe Schaltabstände mit dem Originalobjekt.

Wer diese Punkte beherzigt, stellt sicher, dass induktive Sensoren in Maschinen und Anlagen nicht nur funktionieren, sondern auch dauerhaft prozesssicher arbeiten.